Важные пункт ковки подшипниковой стали качения GCr15SiMn

1、Требования к охлаждению стали GCr15SiMn

Быстрое охлаждение при температуре 700 ~ 850 ℃ (воздушное охлаждение, водяное охлаждение распылением и т.д.). При температуре ниже 700 ℃ начинается переход от аустенитного состояния к перламутровому, и эвтектические карбиды осаждаются вдоль границы зерен. Поэтому, чтобы предотвратить образование белых пятен и снизить внутреннее напряжение в стали, ее следует медленно охлаждать при температуре ниже 700 ℃. В процессе производства поковки можно охлаждать с помощью поместите их в ящик для песка и насыпьте сухой песок вокруг поковок толщиной не менее 100 мм, а затем накройте термозащитной крышкой. Время охлаждения составляет от 48 до 72 часов.

2、GCr15SiMn Испытание стали GCr15SiMn при малом увеличении

В стандарте YB9-68 указано, что для каждой выплавки стали необходимо взять по две пробы для проверки ткани при малом увеличении. Не должно быть усадки, подкожных воздушных пробок, белых пятен и налета, а неплотность по центру не должна превышать 1,5 уровня (согласно рисунку 1 в стандарте YB9-68, их 5 уровни в целом). Обычно неплотно прилегающая сталь диаметром менее 100 мм не должна превышать класс 1,0, а сталь диаметром более 100 мм не должна превышать класс 2,0 (разделена на 5 уровней в соответствии с рисунком 2 в YB9-68). Прогиб не должен превышать класс 2 (разделен на 2 уровня в соответствии с рисунком 3 из YB9-68).

3、Общие проблемы с качеством стали GCr15SiMn: волокнистая ткань, сетчатые карбиды, перегрев, пережог, обезуглероживание и белые пятна, в основном белые пятна и сетчатые карбиды.

Сталь GCr15SiMn более чувствительна к появлению белых пятен, и легче всего они образуются при температуре ниже 250℃.Наличие белых пятен очень неблагоприятно сказывается на эксплуатационных характеристиках стали. Это снижает механические свойства стали. Категорически не допускается закалка и растрескивание деталей во время термообработки, а также поломка деталей при использовании.Что касается ковки, то ключом к тому, чтобы избежать белых пятен, является разработка разумных требований к охлаждению и термообработке после ковки. "Сетчатый карбид" образуется в процессе охлаждения после ковки, и последующий отжиг и отпуск не могут полностью устранить его.Сетчатые карбиды, остающиеся в закаленных и отпущенных тканях деталей подшипников, резко снижают их прочность и ударопрочность. “Сетчатые карбиды”, остающиеся в упрочненных и отпущенных тканях подшипниковых узлов, значительно снижают их прочность и ударопрочность.

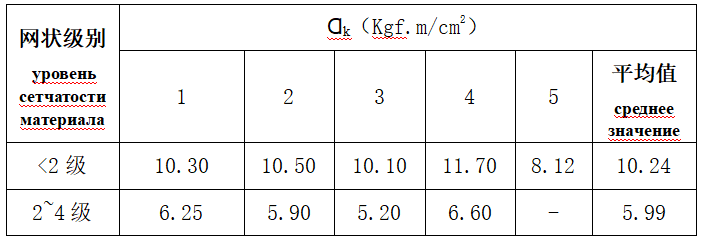

Влияние уровня ”сетчатого карбида" на ударную вязкость

"Сетчатые карбиды" образуются из-за медленного охлаждения во время ковки. Чтобы избежать этого, их следует быстро охлаждать после ковки, особенно для сокращения времени выдержки между Acm -A1, поскольку именно при этой температуре вдоль границы зерен A осаждается большое количество вторичных карбидов. Когда скорость охлаждения превышает 100 ℃/с, в поковках образуются лишь незначительные сетчатые карбиды или их вообще нет, поскольку высокая скорость охлаждения может препятствовать осаждению сетчатых карбидов. Поэтому обычно используется воздушное охлаждение или охлаждение распылением. Температура остановки ковки также оказывает определенное влияние на твердосплавную сетку. При одинаковых условиях охлаждения температура остановки ковки различна, а размер, степень уплотнения и толщина получаемого карбида различны.Когда температура остановки ковки слишком высока, размер сетки также становится большим из-за толстого зерна.Если температура остановки ковки выше, чем температура, при которой карбид растворяется, а не выпадает в осадок, то при низкой скорости охлаждения карбид имеет достаточное время для осаждения до A1, поскольку легче сформировать полностью герметичную сетку. Однако температура остановки ковки слишком низкая, что может привести к таким образом, конечная температура ковки подшипниковой стали GCr15SiMn должна контролироваться на уровне 800-850℃. Это целесообразно. Если уровень твердосплавной сетки в стали не соответствует требованиям, можно нормализовать твердосплавную сетку, чтобы исключить карбидную сетку перед отжигом.Использование нормализации для предотвращения образования сетчатых карбидов приведет к возникновению новых проблем. Поскольку карбиды не растворяются полностью во время нормализации, в некоторой степени будет происходить агрегация нерастворимых карбидов. Эти карбиды продолжают расти в процессе отжига, превращаясь в крупные частицы карбидов в сфероидизированной отожженной ткани, что приводит к неравномерному распределению. размер частиц карбида в исходной ткани, снижающий качество сфероидизированной ткани и отрицательно влияющий на структуру материала и усталостную долговечность.Из-за этого важно избегать образования ретикулярной ткани после тренировки.

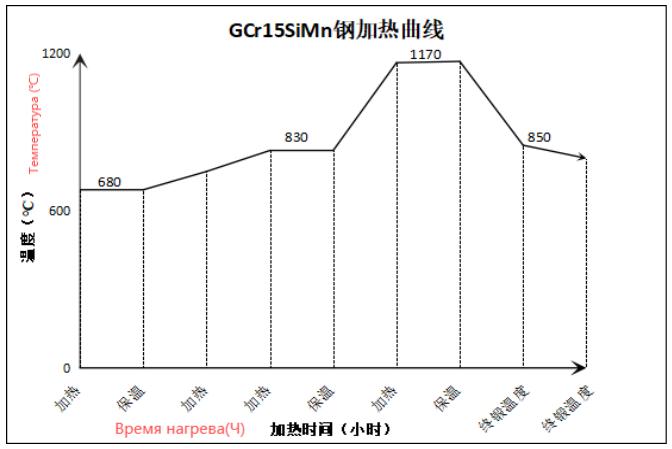

График нагрева стали GCr15SiMn